发布需求

发布需求

发布需求

发布需求

商品详情

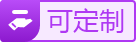

高炉冶炼铁水,是利用焦炭、煤和铁矿石发生还原反应,产生的高炉煤气中的硫也主要是以还原态形式存在。经过色谱取样检测,高炉煤气中的有机硫,即羰基硫(COS)、二硫化碳(CS₂)占总硫含量的70-80%;无机硫即硫化氢(H₂S)占总硫含量的20-30%。因此高炉煤气前端脱硫需要脱除的是上述三类硫化物,即羰基硫、二硫化碳和硫化氢。

-高炉煤气精脱硫工艺路线-

高炉煤气从炉顶出来后,先经过重力除尘和布袋除尘装置,将其中的尘含量降到10 mg/Nm³以下,接着进入透平发电装置(TRT),利用煤气压力和温度发电,再通过水解转化装置,将羰基硫和二硫化碳转换为硫化氢,然后进入脱硫装置,利用干法脱硫剂将煤气中的硫化氢脱除,最后进入各个用气点进行利用,经过脱硫后,各个用气点排放的烟气中的二氧化硫浓度达到超低排放要求。

-高炉煤气精脱硫技术优势-

1.不影响TRT发电,水解、脱硫工艺全部放在TRT之后;

2.无废液产生,干法路线不产生废液;

3.脱硫精度高,总硫含量小于500mg/Nm³,更适合干法;

4.不惧硫波动,当煤气中硫含量波动时,无需额外操作;

5.无人值守,固定床工艺,只需巡检;

6.运行时间长,水解剂、脱硫剂使用寿命大于1年;

7.环保闭环,置换下来的水解剂、脱硫剂可厂内二次利用;

8.产业化应用成效显著,前端干法脱硫工艺目前已有连续8年稳定运行的成功案例。

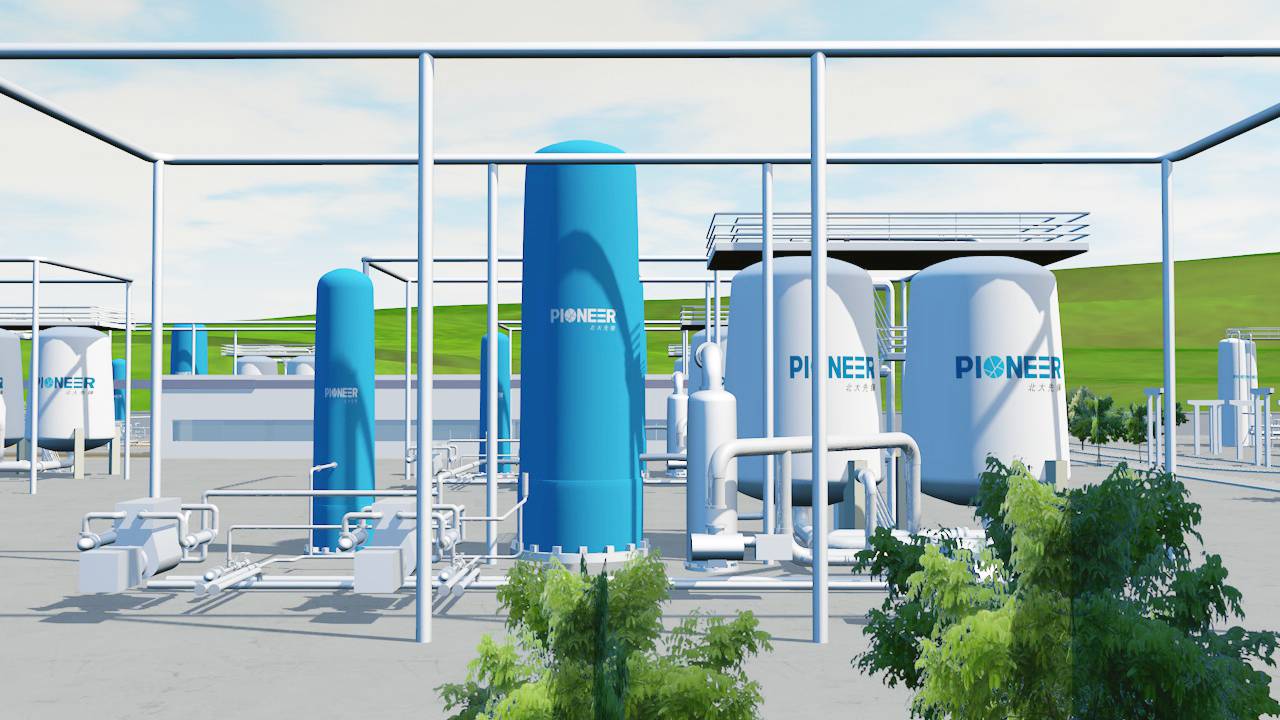

-工业应用案例-

2012年,湖南华菱衡钢集团采用北京北大先锋科技股份有限公司的钢厂煤气资源化利用技术,建设了一套高炉煤气提升热值装置,高炉煤气处理量为67000立方米/小时,热值从700大卡/立方米提升到了2100大卡/立方米,用做轧钢加热炉的燃料气体。在提升热值的工艺中,利用变压吸附(PSA)工艺把高炉煤气中的一氧化碳浓度从21%提纯到70%,PSA提纯一氧化碳设备对高炉煤气中的硫含量有严格的要求,总硫含量必须在0.1ppm以下,为此,北大先锋在当时建成了首套高炉煤气前端干法脱硫装置,以满足后续PSA工艺对总硫含量的严格要求。

该项目中,高炉煤气通过除尘净化后先经过水解塔,将煤气中的有机硫转化为无机硫,之后将煤气降温通过脱硫塔,将无机硫氧化为硫单质达到脱硫的目的,经过脱硫后的高炉煤气直接进入PSA提纯一氧化碳工序。数据显示,包括前端干法脱硫在内的整套PSA分离一氧化碳设备自2013年开车运行以来,一直连续、稳定运行。

搜索

搜索